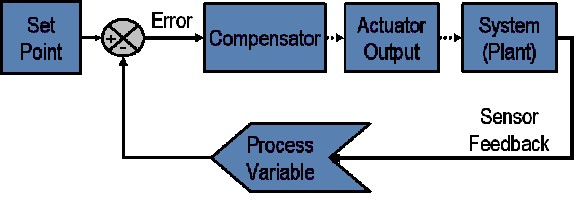

a ideia básica por trás de um controlador PID é ler um sensor, então calcular a saída do atuador desejado calculando respostas proporcionais, integrais e derivadas e somando esses três componentes para computar a saída. Antes de começarmos a definir os parâmetros de um controlador PID, veremos o que é um sistema de circuito fechado e algumas terminologias associadas a ele.,em um sistema de controle típico, a variável de Processo é o parâmetro do sistema que precisa ser controlado, como temperatura (ºC), pressão (psi), ou caudal (litros/minuto). Um sensor é usado para medir a variável do processo e fornecer feedback ao sistema de controle. O ponto de ajuste é o valor desejado ou de comando para a variável de processo, como 100 Graus Celsius no caso de um sistema de controle de temperatura., A qualquer momento, a diferença entre a variável de processo e o ponto de ajuste é usada pelo algoritmo do sistema de controle (compensador), para determinar a saída do atuador desejado para conduzir o sistema (planta). Por exemplo, se a variável de processo de temperatura medida for 100 ° C e o ponto de regulação de temperatura desejado for 120 ° C, então a saída do atuador especificada pelo algoritmo de controle pode ser para dirigir um aquecedor. Condução de um atuador para ligar um aquecedor faz com que o sistema se torne mais quente, e resulta em um aumento na variável de processo de temperatura., Isto é chamado de Sistema de controle de ciclo fechado, porque o processo de leitura de sensores para fornecer feedback constante e calcular a saída do atuador desejado é repetido continuamente e a uma taxa de ciclo fixo, como ilustrado na Figura 1.em muitos casos, a saída do atuador não é o único sinal que tem um efeito no sistema. Por exemplo, em uma câmara de temperatura pode haver uma fonte de ar frio que às vezes sopra na câmara e perturba a temperatura.Tal termo é referido como perturbação., Normalmente tentamos projetar o sistema de controle para minimizar o efeito de distúrbios na variável de processo.

Figura 1: Diagrama de bloco de um típico sistema de circuito fechado.

definition of Terminlogies

The control design process begins by defining the performance requirements. O desempenho do sistema de controle é muitas vezes medido pela aplicação de uma função step como a variável de comando set point, e, em seguida, a medição da resposta da variável de processo. Normalmente, a resposta é quantificada através da medição de características de forma de onda definidas., O tempo de subida é a quantidade de tempo que o sistema demora a passar de 10% para 90% do valor do estado estacionário ou final. Percentagem de superação é a quantidade que a variável de processo ultrapassa o valor final, expresso em percentagem do valor final. Tempo de liquidação é o tempo necessário para que a variável do processo se liquide dentro de uma determinada percentagem (geralmente 5%) do valor final. Erro de estado estacionário é a diferença final entre a variável do processo e o ponto de ajuste. Note que a definição exata dessas quantidades variará na indústria e no meio acadêmico.,

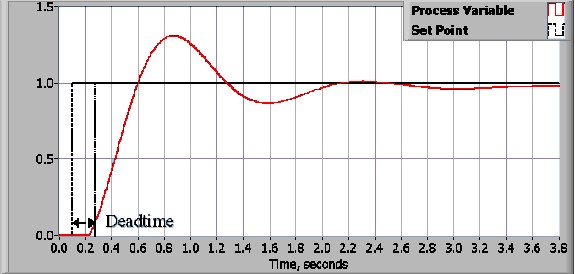

depois de usar uma ou todas estas quantidades para definir os requisitos de desempenho para um sistema de controle, é útil definir as piores condições em que o sistema de controle será esperado para cumprir estes requisitos de projeto. Muitas vezes, há uma perturbação no sistema que afeta a variável do processo ou a medição da variável do processo. É importante projetar um sistema de controle que funcione satisfatoriamente durante as piores condições do caso., A medida de quão bem o sistema de controlo é capaz de superar os efeitos de perturbações é referida como a rejeição de perturbações do sistema de controlo.em alguns casos, a resposta do sistema a uma dada saída de controle pode mudar ao longo do tempo ou em relação a alguma variável. Um sistema não linear é um sistema no qual os parâmetros de controle que produzem uma resposta desejada em um ponto de operação podem não produzir uma resposta satisfatória em outro ponto de operação., Por exemplo, uma câmara parcialmente cheia de fluido exibirá uma resposta muito mais rápida à saída de aquecedor quando quase vazio do que quando quase cheio de fluido. A medida de quão bem o sistema de controle irá tolerar distúrbios e não lineares é referida como a robustez do sistema de controle.alguns sistemas exibem um comportamento indesejável chamado de tempo morto. Tempo morto é um atraso entre quando uma variável de processo muda, e quando essa mudança pode ser observada., Por exemplo, se um sensor de temperatura é colocado longe de uma válvula de entrada de fluido de água fria, ele não vai medir uma mudança de temperatura imediatamente se a válvula for aberta ou fechada. O tempo morto também pode ser causado por um sistema ou atuador de saída que é lento para responder ao comando de controle, por exemplo, uma válvula que é lento para abrir ou fechar. Uma fonte comum de tempo morto em plantas químicas é o atraso causado pelo fluxo de fluido através de tubos.

ciclo de Loop é também um parâmetro importante de um sistema de loop fechado. O intervalo de tempo entre as chamadas para um algoritmo de controle é o tempo do ciclo de loop., Os sistemas que mudam rapidamente ou têm um comportamento complexo requerem taxas de laço de controle mais rápidas.

Figura 3: Resposta de um sistema de ciclo fechado com tempo morto.

Uma vez que os requisitos de desempenho foram especificados, é hora de examinar o sistema e selecionar um esquema de controle apropriado. Na grande maioria das aplicações, um controle PID irá fornecer os resultados necessários