Die Grundidee eines PID-Controllers besteht darin, einen Sensor zu lesen und dann den gewünschten Aktorausgang zu berechnen, indem proportionale, integrale und abgeleitete Antworten berechnet und summiert werden diese drei Komponenten zur Berechnung der Ausgabe. Bevor wir mit der Definition der Parameter eines PID-Controllers beginnen, werden wir sehen, was ein Closed-Loop-System ist und einige der damit verbundenen Terminologien.,

Closed Loop System

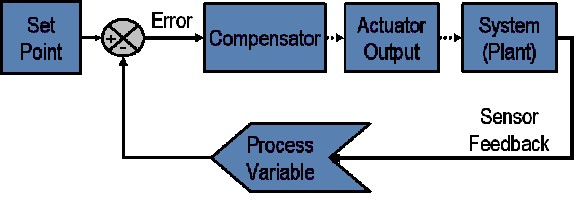

In einem typischen Steuerungssystem ist die Prozessvariable der Systemparameter, der gesteuert werden muss, wie Temperatur (ºC), Druck (psi) oder Durchflussrate (Liter/Minute). Ein Sensor wird verwendet, um die Prozessvariable zu messen und eine Rückmeldung an das Steuerungssystem zu geben. Der Sollwert ist der gewünschte oder Befehls-Wert für die Prozessvariable, wie z.B. 100 Grad Celsius im Falle eines Temperierungssystems., Zu jedem gegebenen Zeitpunkt wird die Differenz zwischen der Prozessvariablen und dem Sollwert vom Steuerungssystemalgorithmus (Kompensator) verwendet, um den gewünschten Aktorausgang zum Antrieb des Systems (Anlage) zu bestimmen. Wenn beispielsweise die gemessene Temperaturprozessvariable 100 ºC und der gewünschte Temperatureinstellpunkt 120 ºC beträgt, könnte der vom Steueralgorithmus angegebene Aktorausgang darin bestehen, eine Heizung anzutreiben. Das Ansteuern eines Aktuators zum Einschalten einer Heizung bewirkt, dass das System wärmer wird, und führt zu einer Erhöhung der Temperaturprozessvariablen., Dies wird als Closed Loop Control System bezeichnet, da der Prozess des Lesens von Sensoren zur Bereitstellung einer konstanten Rückkopplung und Berechnung des gewünschten Aktorausgangs kontinuierlich und mit einer festen Schleifenrate wiederholt wird, wie in Abbildung 1 dargestellt.

In vielen Fällen ist der Aktorausgang nicht das einzige Signal, das sich auf das System auswirkt. Zum Beispiel kann es in einer Temperaturkammer eine Quelle kühler Luft geben, die manchmal in die Kammer bläst und die Temperatur stört.Ein solcher Begriff wird als Störung bezeichnet., Wir versuchen in der Regel, das Steuerungssystem zu entwerfen, um die Auswirkungen von Störungen auf die Prozessvariable zu minimieren.

Abbildung 1: Blockdiagramm eines typischen Closed-Loop-Systems.

Definition von Terminlogies

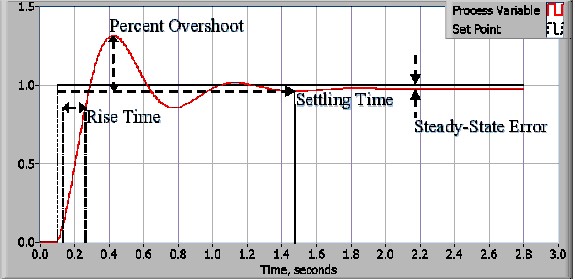

Der Prozess des Control Design beginnt mit der Definition der Leistungsanforderungen. Die Leistung des Steuersystems wird häufig gemessen, indem eine Schrittfunktion als Sollpunktbefehlsvariable angewendet und dann die Reaktion der Prozessvariablen gemessen wird. Üblicherweise wird die Antwort durch Messen definierter Wellenformeigenschaften quantifiziert., Die Anstiegszeit ist die Zeit, die das System benötigt, um von 10% auf 90% des stationären oder endgültigen Wertes zu gelangen. Percent Overshoot ist der Betrag, den die Prozessvariable den Endwert überschreibt, ausgedrückt als Prozentsatz des Endwerts. Settling time ist die Zeit, die benötigt wird, damit sich die Prozessvariable innerhalb eines bestimmten Prozentsatzes (üblicherweise 5%) des Endwerts absetzen kann. Steady-State-Fehler ist der endgültige Unterschied zwischen der Prozessvariablen und dem Sollwert. Beachten Sie, dass die genaue Definition dieser Mengen in Industrie und Wissenschaft variieren wird.,

Abbildung 2: Frequenzgang eines typischen PID closed-loop-system.

Nachdem Sie eine oder alle dieser Größen verwendet haben, um die Leistungsanforderungen für ein Steuerungssystem zu definieren, ist es nützlich, die Worst-Case-Bedingungen zu definieren, unter denen erwartet wird, dass das Steuerungssystem diese Konstruktionsanforderungen erfüllt. Oft kommt es zu einer Störung im System, die sich auf die Prozessvariable oder die Messung der Prozessvariablen auswirkt. Es ist wichtig, ein Steuerungssystem zu entwerfen, das im schlimmsten Fall eine zufriedenstellende Leistung erbringt., Das Maß, wie gut das Steuerungssystem in der Lage ist, die Auswirkungen von Störungen zu überwinden, wird als Störabweisung des Steuerungssystems bezeichnet.

In einigen Fällen kann sich die Reaktion des Systems auf eine bestimmte Steuerausgabe im Laufe der Zeit oder in Bezug auf eine Variable ändern. Ein nichtlineares System ist ein System, bei dem die Steuerparameter, die eine gewünschte Antwort an einem Betriebspunkt erzeugen, möglicherweise keine zufriedenstellende Antwort an einem anderen Betriebspunkt erzeugen., Zum Beispiel zeigt eine Kammer, die teilweise mit Flüssigkeit gefüllt ist, eine viel schnellere Reaktion auf die Heizleistung, wenn sie fast leer ist, als wenn sie fast mit Flüssigkeit gefüllt ist. Das Maß, wie gut das Steuerungssystem Störungen und Nichtlinearitäten toleriert, wird als Robustheit des Steuerungssystems bezeichnet.

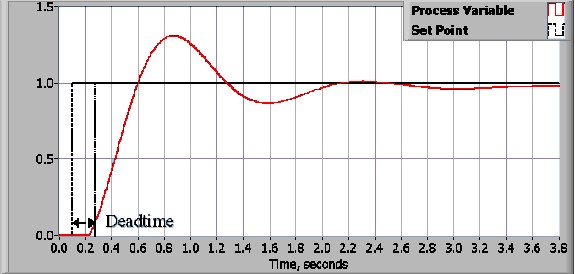

Einige Systeme zeigen ein unerwünschtes Verhalten namens Deadtime. Deadtime ist eine Verzögerung zwischen dem Ändern einer Prozessvariablen und dem Zeitpunkt, zu dem diese Änderung beobachtet werden kann., Wenn beispielsweise ein Temperatursensor weit weg von einem Kaltwasser-Flüssigkeitseinlassventil angeordnet ist, misst er nicht sofort eine Temperaturänderung, wenn das Ventil geöffnet oder geschlossen ist. Deadtime kann auch durch ein System oder einen Ausgangsaktuator verursacht werden, der langsam auf den Steuerbefehl reagiert, z. B. ein Ventil, das sich langsam öffnet oder schließt. Eine häufige Totzeitquelle in Chemieanlagen ist die Verzögerung, die durch den Flüssigkeitsfluss durch Rohre verursacht wird.

Loop-Zyklus ist auch ein wichtiger parameter eines closed-loop-system. Das Zeitintervall zwischen Aufrufen eines Steueralgorithmus ist die Schleifenzykluszeit., Systeme, die sich schnell ändern oder komplexes Verhalten aufweisen, erfordern schnellere Regelkreisraten.

Abbildung 3: Reaktion eines closed-loop-system mit Totzeit.

Sobald die Leistungsanforderungen festgelegt wurden, ist es an der Zeit, das System zu untersuchen und ein geeignetes Kontrollschema auszuwählen. In der überwiegenden Mehrheit der Anwendungen liefert eine PID-Steuerung die erforderlichen Ergebnisse