podstawową ideą sterownika PID jest odczytanie czujnika, a następnie obliczenie żądanego wyjścia siłownika poprzez obliczenie odpowiedzi proporcjonalnych, całkowych i pochodnych oraz zsumowanie tych trzech składników, aby obliczyć wyjście. Zanim zaczniemy definiować parametry kontrolera PID, zobaczymy czym jest układ pętli zamkniętej i niektóre terminologie z nim związane.,

System z zamkniętą pętlą

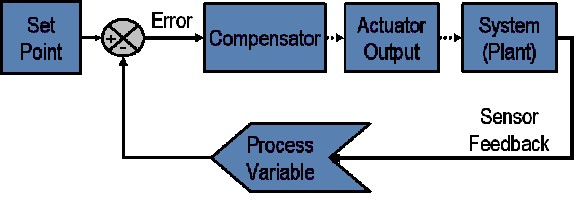

w typowym systemie sterowania zmienna procesowa jest parametrem systemu, który wymaga kontroli, takim jak temperatura (ºC), ciśnienie (psi) lub natężenie przepływu (litry/minutę). Czujnik służy do pomiaru zmiennej procesowej i przekazywania informacji zwrotnej do układu sterowania. Wartość zadana jest żądaną wartością polecenia or dla zmiennej procesowej, np. 100 stopni Celsjusza w przypadku systemu kontroli temperatury., W danym momencie różnica między zmienną procesową a zadaną jest wykorzystywana przez algorytm układu sterowania (kompensator), aby określić żądane wyjście siłownika do napędzania układu (instalacji). Na przykład, jeśli zmierzona temperatura zmienna procesowa wynosi 100 ºC, a pożądana temperatura zadana wynosi 120 ºC, to wyjście siłownika określone przez algorytm sterowania może być napędzane nagrzewnicą. Włączenie nagrzewnicy przez siłownik powoduje ocieplenie systemu i powoduje wzrost zmiennej temperatury procesu., Nazywa się to systemem sterowania w pętli zamkniętej, ponieważ proces odczytu czujników w celu zapewnienia stałego sprzężenia zwrotnego i obliczenia żądanego wyjścia siłownika jest powtarzany w sposób ciągły i ze stałą prędkością pętli, jak pokazano na rysunku 1.

w wielu przypadkach wyjście siłownika nie jest jedynym sygnałem, który ma wpływ na układ. Na przykład w komorze temperaturowej może znajdować się źródło chłodnego powietrza, które czasami wdmuchuje się do komory i zakłóca temperaturę.Taki termin jest określany jako zakłócenie., Zwykle staramy się zaprojektować układ sterowania tak, aby zminimalizować wpływ zakłóceń na zmienną procesową.

Rysunek 1: Schemat blokowy typowego układu zamkniętego.

Definiowanie Terminlogii

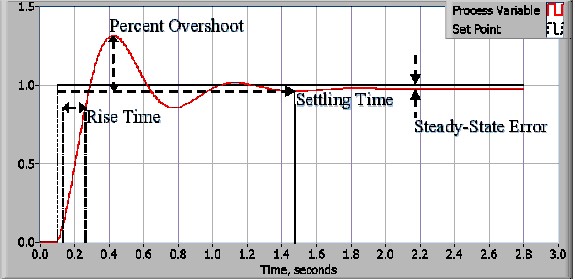

proces projektowania sterowania rozpoczyna się od zdefiniowania wymagań dotyczących wydajności. Wydajność systemu sterowania jest często mierzona przez zastosowanie funkcji kroku jako zmiennej polecenia zadanego punktu, a następnie pomiar odpowiedzi zmiennej procesu. Zwykle odpowiedź jest oznaczana ilościowo przez pomiar zdefiniowanych charakterystyk przebiegu., Czas narastania to czas, w którym system potrzebuje przejść od 10% do 90% wartości stanu ustalonego lub końcowej. Procent przekroczenia jest to kwota, że zmienna procesowa przekracza wartość końcową, wyrażoną jako procent wartości końcowej. Czas rozliczenia to czas wymagany dla zmiennej procesowej do rozliczenia się w ramach pewnego procentu (zwykle 5%) wartości końcowej. Błąd stanu ustalonego jest ostateczną różnicą między zmienną procesową a punktem zadanym. Należy pamiętać, że dokładna definicja tych ilości będzie się różnić w przemyśle i środowisku akademickim.,

Rysunek 2: odpowiedź typowego układu zamkniętej pętli PID.

po wykorzystaniu jednej lub wszystkich tych wielkości do określenia wymagań eksploatacyjnych dla systemu sterowania, przydatne jest określenie najgorszych warunków, w których system sterowania będzie spełniał te wymagania projektowe. Często zdarza się, że w systemie występuje zaburzenie, które wpływa na zmienną procesową lub pomiar zmiennej procesowej. Ważne jest, aby zaprojektować system sterowania, który działa zadowalająco w najgorszych warunkach., Miarą tego, jak dobrze układ sterowania jest w stanie przezwyciężyć skutki zakłóceń, jest tzw. odrzucenie zakłóceń w układzie sterowania.

w niektórych przypadkach reakcja układu na dane wyjście sterujące może zmieniać się w czasie lub w stosunku do jakiejś zmiennej. Układ nieliniowy to układ, w którym parametry sterowania, które wytwarzają pożądaną odpowiedź w jednym punkcie roboczym, mogą nie wytwarzać zadowalającej odpowiedzi w innym punkcie roboczym., Na przykład komora częściowo wypełniona płynem wykazuje znacznie szybszą reakcję na wyjście nagrzewnicy, gdy jest prawie pusta, niż gdy jest prawie pełna płynu. Miarą tego, jak dobrze układ sterowania będzie tolerował zakłócenia i Nieliniowość, jest solidność układu sterowania.

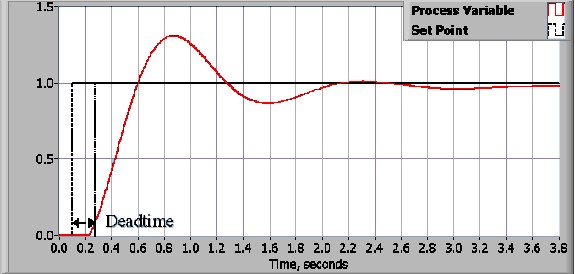

niektóre systemy wykazują niepożądane zachowanie zwane deadtime. Deadtime jest opóźnieniem pomiędzy zmianą zmiennej procesowej, a kiedy ta zmiana może być zaobserwowana., Na przykład, jeśli czujnik temperatury jest umieszczony z dala od zaworu wlotowego zimnej wody, nie zmierzy zmiany temperatury natychmiast, jeśli zawór zostanie otwarty lub zamknięty. Deadtime może być również spowodowany przez System lub siłownik wyjściowy, który powoli reaguje na polecenie sterowania, na przykład zawór, który wolno otwiera lub zamyka. Częstym źródłem martwego czasu w zakładach chemicznych jest opóźnienie spowodowane przepływem cieczy przez rury.

cykl pętli jest również ważnym parametrem układu pętli zamkniętej. Odstęp czasu między wywołaniami algorytmu sterującego jest czasem cyklu pętli., Systemy, które zmieniają się szybko lub mają złożone zachowanie, wymagają szybszych szybkości pętli sterowania.

Rysunek 3: odpowiedź układu zamkniętej pętli z deadtime.

po określeniu wymagań dotyczących wydajności, nadszedł czas, aby zbadać system i wybrać odpowiedni schemat sterowania. W zdecydowanej większości aplikacji Kontrola PID zapewni wymagane wyniki