L’idea di base alla base di un controller PID è leggere un sensore, quindi calcolare l’output dell’attuatore desiderato calcolando le risposte proporzionali, integrali e derivate e sommando questi tre componenti per calcolare l’output. Prima di iniziare a definire i parametri di un controller PID, vedremo cos’è un sistema a ciclo chiuso e alcune delle terminologie ad esso associate.,

Sistema a circuito chiuso

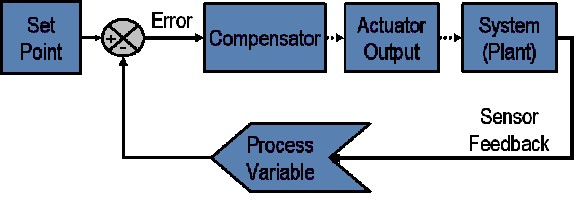

In un tipico sistema di controllo, la variabile di processo è il parametro di sistema che deve essere controllato, come temperatura (ºC), pressione (psi) o portata (litri/minuto). Un sensore viene utilizzato per misurare la variabile di processo e fornire feedback al sistema di controllo. Il set point è il valore desiderato o di comando per la variabile di processo, ad esempio 100 gradi Celsius nel caso di un sistema di controllo della temperatura., In un dato momento, la differenza tra la variabile di processo e il set point viene utilizzata dall’algoritmo del sistema di controllo (compensatore), per determinare l’uscita dell’attuatore desiderata per guidare il sistema (impianto). Ad esempio, se la variabile di processo di temperatura misurata è 100 ºC e il set point di temperatura desiderato è 120 ºC, l’uscita dell’attuatore specificata dall’algoritmo di controllo potrebbe essere quella di pilotare un riscaldatore. Azionare un attuatore per accendere un riscaldatore fa sì che il sistema si scaldi e determini un aumento della variabile di processo della temperatura., Questo è chiamato sistema di controllo ad anello chiuso, perché il processo di lettura dei sensori per fornire un feedback costante e calcolare l’uscita dell’attuatore desiderata viene ripetuto continuamente e ad una velocità di loop fissa come illustrato nella figura 1.

In molti casi, l’uscita dell’attuatore non è l’unico segnale che ha un effetto sul sistema. Ad esempio, in una camera di temperatura potrebbe esserci una fonte di aria fresca che a volte soffia nella camera e disturba la temperatura.Tale termine è indicato come disturbo., Di solito cerchiamo di progettare il sistema di controllo per ridurre al minimo l’effetto dei disturbi sulla variabile di processo.

Figura 1: Schema a blocchi di un tipico sistema ad anello chiuso.

Definizione delle Terminlogie

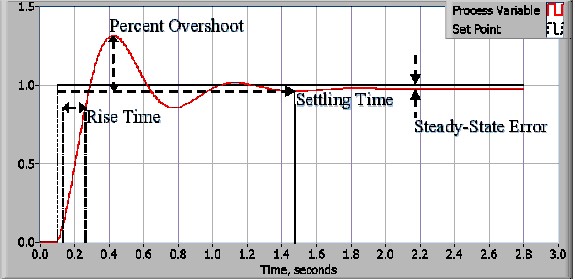

Il processo di progettazione del controllo inizia con la definizione dei requisiti prestazionali. Le prestazioni del sistema di controllo vengono spesso misurate applicando una funzione step come variabile di comando set point e quindi misurando la risposta della variabile di processo. Comunemente, la risposta è quantificata misurando le caratteristiche definite della forma d’onda., Il tempo di salita è la quantità di tempo che il sistema impiega per passare dal 10% al 90% del valore stazionario o finale. Superamento percentuale è l’importo che la variabile di processo supera il valore finale, espresso come percentuale del valore finale. Il tempo di assestamento è il tempo necessario affinché la variabile di processo si stabilizzi entro una certa percentuale (comunemente il 5%) del valore finale. L’errore di stato stazionario è la differenza finale tra la variabile di processo e il set point. Si noti che la definizione esatta di queste quantità varierà nell’industria e nel mondo accademico.,

Figura 2: Risposta di un tipico sistema a circuito chiuso PID.

Dopo aver utilizzato una o tutte queste quantità per definire i requisiti prestazionali di un sistema di controllo, è utile definire le condizioni peggiori in cui il sistema di controllo dovrebbe soddisfare questi requisiti di progettazione. Spesso, c’è un disturbo nel sistema che influenza la variabile di processo o la misurazione della variabile di processo. È importante progettare un sistema di controllo che funzioni in modo soddisfacente durante le condizioni peggiori., La misura di quanto bene il sistema di controllo è in grado di superare gli effetti dei disturbi è indicato come il rifiuto di disturbo del sistema di controllo.

In alcuni casi, la risposta del sistema a una data uscita di controllo può cambiare nel tempo o in relazione a qualche variabile. Un sistema non lineare è un sistema in cui i parametri di controllo che producono una risposta desiderata in un punto operativo potrebbero non produrre una risposta soddisfacente in un altro punto operativo., Ad esempio, una camera parzialmente riempita di liquido mostrerà una risposta molto più veloce all’uscita del riscaldatore quando è quasi vuota rispetto a quando è quasi piena di liquido. La misura di quanto bene il sistema di controllo tollererà disturbi e non linearità è indicato come la robustezza del sistema di controllo.

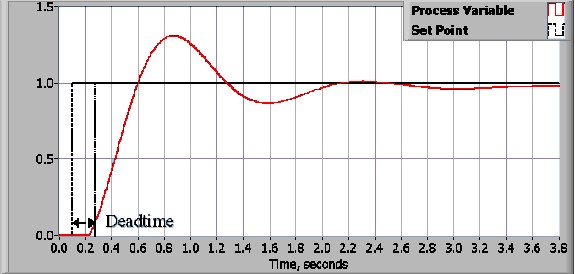

Alcuni sistemi presentano un comportamento indesiderato chiamato deadtime. Deadtime è un ritardo tra quando una variabile di processo cambia e quando tale cambiamento può essere osservato., Ad esempio, se un sensore di temperatura è posizionato lontano da una valvola di ingresso del fluido dell’acqua fredda, non misurerà immediatamente un cambiamento di temperatura se la valvola è aperta o chiusa. I tempi morti possono anche essere causati da un sistema o da un attuatore di uscita che è lento a rispondere al comando di controllo, ad esempio una valvola che è lenta ad aprire o chiudere. Una fonte comune di tempo morto negli impianti chimici è il ritardo causato dal flusso di fluido attraverso i tubi.

Ciclo loop è anche un parametro importante di un sistema ad anello chiuso. L’intervallo di tempo tra le chiamate a un algoritmo di controllo è il tempo di ciclo del ciclo., I sistemi che cambiano rapidamente o hanno un comportamento complesso richiedono velocità di loop di controllo più veloci.

Figura 3: Risposta di un sistema ad anello chiuso con tempo morto.

Una volta specificati i requisiti di prestazioni, è il momento di esaminare il sistema e selezionare uno schema di controllo appropriato. Nella stragrande maggioranza delle applicazioni, un controllo PID fornirà i risultati richiesti