l’idée de base derrière un contrôleur PID est de lire un capteur, puis de calculer la sortie souhaitée de l’actionneur en calculant les réponses proportionnelles, intégrales et dérivées et en additionnant ces trois composants pour calculer la sortie. Avant de commencer à définir les paramètres d’un contrôleur PID, nous verrons ce qu’est un système en boucle fermée et certaines des terminologies qui lui sont associées.,

système en boucle fermée

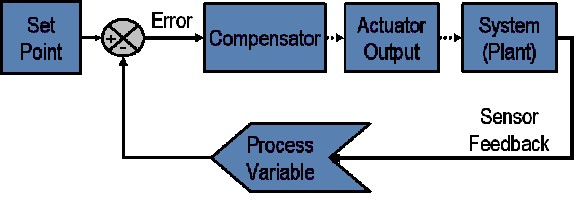

dans un système de contrôle typique, la variable de processus est le paramètre du système qui doit être contrôlé, tel que la température (ºC), la pression (psi) ou le débit (litres/minute). Un capteur est utilisé pour mesurer la variable de processus et fournir une rétroaction au système de contrôle. Le point de consigne est la valeur souhaitée ou de commande pour la variable de processus, telle que 100 degrés Celsius dans le cas d’un système de contrôle de température., À un moment donné, la différence entre la variable de processus et le point de consigne est utilisée par l’algorithme du système de contrôle (compensateur), pour déterminer la sortie d’actionneur souhaitée pour entraîner le système (installation). Par exemple, si la variable de processus de température mesurée est de 100 ºC et que le point de consigne de température souhaité est de 120 ºC, la sortie de l’actionneur spécifiée par l’algorithme de contrôle peut être d’entraîner un réchauffeur. L’entraînement d’un actionneur pour allumer un appareil de chauffage provoque un réchauffement du système et entraîne une augmentation de la variable du processus de température., C’est ce qu’on appelle un système de commande en boucle fermée, car le processus de lecture des capteurs pour fournir une rétroaction constante et calculer la sortie d’actionneur souhaitée est répété en continu et à une vitesse de boucle fixe comme illustré à la figure 1.

Dans de nombreux cas, la sortie de l’actionneur n’est pas le seul signal qui a un effet sur le système. Par exemple, dans une chambre de température, il peut y avoir une source d’air frais qui souffle parfois dans la chambre et perturbe la température.Un tel terme est appelé perturbation., Nous essayons généralement de concevoir le système de contrôle pour minimiser l’effet des perturbations sur la variable de processus.

Figure 1: diagramme typique d’un système en boucle fermée.

définition des Terminlogies

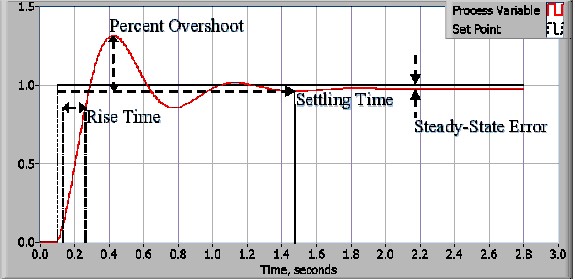

le processus de conception du contrôle commence par la définition des exigences de performance. Les performances du système de contrôle sont souvent mesurées en appliquant une fonction step en tant que variable de commande de point de consigne, puis en mesurant la réponse de la variable de processus. Généralement, la réponse est quantifiée en mesurant des caractéristiques de forme d’onde définies., Le temps de montée est la quantité de temps que le système prend pour passer de 10% à 90% de la valeur à l’état stable, ou finale. Pourcentage de Dépassement est le montant que la variable de procédé dépasse la valeur finale, exprimée en pourcentage de la valeur finale. Le temps de décantation est le temps nécessaire pour que la variable de processus se stabilise à un certain pourcentage (généralement 5%) de la valeur finale. L’erreur d’état stationnaire est la différence finale entre la variable de processus et le point de consigne. Notez que la définition exacte de ces quantités variera dans l’industrie et le milieu universitaire.,

Figure 2: Réponse d’un système en boucle fermée pid typique.

Après avoir utilisé une ou toutes ces quantités pour définir les exigences de performance d’un système de contrôle, il est utile de définir les pires conditions dans lesquelles le système de contrôle sera censé répondre à ces exigences de conception. Souvent, il y a une perturbation dans le système qui affecte la variable de processus ou la mesure de la variable de processus. Il est important de concevoir un système de contrôle qui fonctionne de manière satisfaisante dans les pires conditions., La mesure de la capacité du système de contrôle à surmonter les effets des perturbations est appelée rejet de perturbation du système de contrôle.

Dans certains cas, la réponse du système à une sortie de commande donnée peut changer dans le temps ou par rapport à une variable. Un système non linéaire est un système dans lequel les paramètres de commande qui produisent une réponse souhaitée à un point de fonctionnement peuvent ne pas produire une réponse satisfaisante à un autre point de fonctionnement., Par exemple, une chambre partiellement remplie de fluide présentera une réponse beaucoup plus rapide à la sortie de l’appareil de chauffage lorsqu’elle est presque vide qu’elle ne le sera lorsqu’elle est presque pleine de fluide. La mesure de la capacité du système de contrôle à tolérer les perturbations et les non-linéarités est appelée robustesse du système de contrôle.

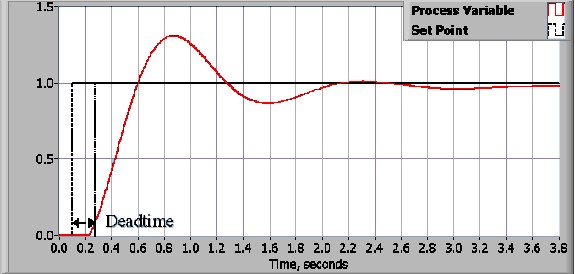

Certains systèmes présentent un comportement indésirable appelé deadtime. Deadtime est un délai entre le moment où une variable de processus change et le moment où ce changement peut être observé., Par exemple, si un capteur de température est placé loin d’une soupape d’admission de fluide d’eau froide, il ne mesurera pas immédiatement un changement de température si la soupape est ouverte ou fermée. Le temps mort peut également être causé par un système ou un actionneur de sortie qui est lent à répondre à la commande de commande, par exemple, une vanne qui est lente à ouvrir ou à fermer. Une source courante de temps mort dans les usines chimiques est le retard causé par l’écoulement du fluide à travers les tuyaux.

la Boucle est également un paramètre important d’un système en boucle fermée. L’intervalle de temps entre les appels à un algorithme de contrôle est le temps de cycle de boucle., Les systèmes qui changent rapidement ou ont un comportement complexe nécessitent des débits de boucle de contrôle plus rapides.

Figure 3: Réponse d’un système en boucle fermée avec les morts.

Une fois les exigences de performance spécifiées, il est temps d’examiner le système et de choisir un schéma de contrôle approprié. Dans la grande majorité des applications, un contrôle PID fournira les résultats requis