la idea básica detrás de un controlador PID es leer un sensor, luego calcular la salida del actuador deseada calculando respuestas proporcionales, integrales y derivadas y sumando esos tres componentes para calcular la salida. Antes de empezar a definir los parámetros de un controlador PID, veremos qué es un sistema de bucle cerrado y algunas de las terminologías asociadas con él.,

Sistema de bucle cerrado

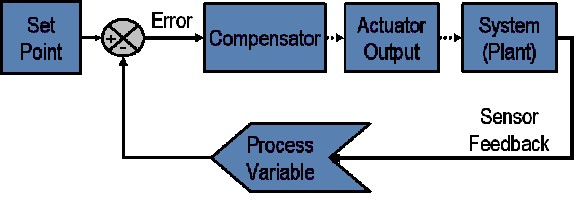

en un sistema de control típico, la variable de proceso es el parámetro del sistema que debe controlarse, como la temperatura (ºC), la presión (psi) o el caudal (litros/minuto). Se utiliza un sensor para medir la variable de proceso y proporcionar retroalimentación al sistema de control. El punto de ajuste es el valor de comando o deseado para la variable de proceso, como 100 grados Celsius en el caso de un sistema de control de temperatura., En un momento dado, la diferencia entre la variable de proceso y el punto de ajuste es utilizada por el algoritmo del sistema de control (compensador), para determinar la salida del actuador deseada para conducir el sistema (planta). Por ejemplo, si la variable de proceso de temperatura medida es 100 ºC y el punto de ajuste de temperatura deseado es 120 ºC, entonces la salida del actuador especificada por el algoritmo de control podría ser para conducir un calentador. Conducir un actuador para encender un calentador hace que el sistema se vuelva más cálido, y resulta en un aumento en la variable del proceso de temperatura., Esto se denomina sistema de control de bucle cerrado, porque el proceso de lectura de sensores para proporcionar retroalimentación constante y calcular la salida del actuador deseada se repite continuamente y a una velocidad de bucle fija como se ilustra en la figura 1.

en muchos casos, la salida del actuador no es la única señal que tiene un efecto en el sistema. Por ejemplo, en una cámara de temperatura puede haber una fuente de aire frío que a veces sopla en la cámara y perturba la temperatura.Tal término se conoce como perturbación., Por lo general, tratamos de diseñar el sistema de control para minimizar el efecto de las perturbaciones en la variable de proceso.

Figura 1: diagrama de bloques de un sistema de bucle cerrado típico.

Definición de Terminlogies

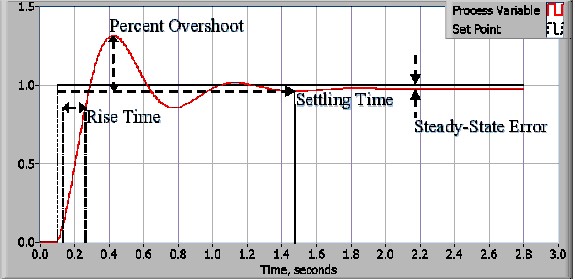

el proceso de diseño de control comienza definiendo los requisitos de rendimiento. El rendimiento del sistema de Control a menudo se mide aplicando una función de paso como variable de comando de punto de ajuste, y luego midiendo la respuesta de la variable de proceso. Comúnmente, la respuesta se cuantifica midiendo características de forma de onda definidas., El tiempo de subida es la cantidad de tiempo que el sistema tarda en pasar del 10% al 90% del valor de estado estacionario o final. Porcentaje de sobrepaso es la cantidad que la variable de proceso sobrepasa el valor final, expresado como un porcentaje del valor final. El tiempo de asentamiento es el tiempo requerido para que la variable de proceso se asiente dentro de un cierto porcentaje (comúnmente 5%) del valor final. El Error de estado estacionario es la diferencia final entre la variable de proceso y el punto de ajuste. Tenga en cuenta que la definición exacta de estas cantidades variará en la industria y el mundo académico.,

Figura 2: Respuesta de un sistema de bucle cerrado PID típico.

después de utilizar una o todas estas cantidades para definir los requisitos de rendimiento de un sistema de control, Es útil definir las peores condiciones en las que se espera que el sistema de control cumpla con estos requisitos de diseño. Muchas veces, hay una perturbación en el sistema que afecta la variable de proceso o la medición de la variable de proceso. Es importante diseñar un sistema de control que funcione satisfactoriamente en las peores condiciones., La medida de lo bien que el sistema de control Es capaz de superar los efectos de las perturbaciones se conoce como el rechazo de la perturbación del sistema de control.

en algunos casos, la respuesta del sistema a una salida de control dada puede cambiar con el tiempo o en relación con alguna variable. Un sistema no lineal es un sistema en el que los parámetros de control que producen una respuesta deseada en un punto de operación pueden no producir una respuesta satisfactoria en otro punto de operación., Por ejemplo, una cámara parcialmente llena de fluido exhibirá una respuesta mucho más rápida a la salida del calentador cuando esté casi vacía que cuando esté casi llena de fluido. La medida de qué tan bien tolerará el sistema de control las perturbaciones y las no linealidades se conoce como la robustez del sistema de control.

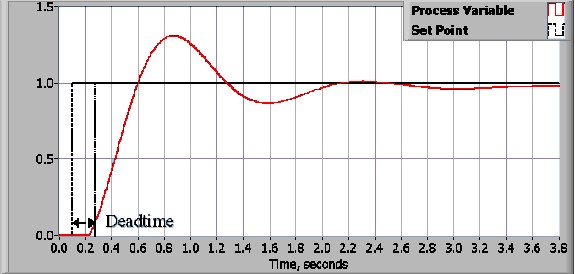

algunos sistemas exhiben un comportamiento indeseable llamado tiempo muerto. Tiempo muerto es un retraso entre cuando una variable de proceso cambia, y cuando ese cambio puede ser observado., Por ejemplo, si un sensor de temperatura se coloca lejos de una válvula de entrada de fluido de agua fría, no medirá un cambio de temperatura inmediatamente si la válvula se abre o cierra. El tiempo muerto también puede ser causado por un sistema o actuador de salida que es lento para responder al comando de control, por ejemplo, una válvula que es lenta para abrir o cerrar. Una fuente común de tiempo muerto en las plantas químicas es el retraso causado por el flujo de fluido a través de las tuberías.el ciclo de bucle es también un parámetro importante de un sistema de bucle cerrado. El intervalo de tiempo entre llamadas a un algoritmo de control Es el tiempo del ciclo de bucle., Los sistemas que cambian rápidamente o tienen un comportamiento complejo requieren velocidades de bucle de control más rápidas.

Figura 3: Respuesta de un sistema en bucle cerrado con deadtime.

Una vez especificados los requisitos de rendimiento, es hora de examinar el sistema y seleccionar un esquema de control apropiado. En la gran mayoría de las aplicaciones, un control PID proporcionará los resultados requeridos